マグネットワイヤのヒュージング

接合方法:抵抗溶接

ヒュージングとは

ヒュージングとは、マグネットワイヤの皮膜を溶剤などで事前に除去することなく、抵抗溶接を使って、端子と接続する熱圧着(拡散接合)する工法です。

以下にヒュージングのメリット、接合原理、ヒュージング用抵抗溶接機に要求される機能をご説明します。

ヒュージングのメリット

モーターのコイルなどに利用されるマグネットワイヤ(巻線)は、 一般的には、絶縁のためエナメルなどの皮膜で覆われています。 従来は、マグネットワイヤ端の被膜材を剥離したのちに、 端子をかしめるか、はんだ付けで接続していました。

課題は、

- 剥離剤で化学的に剥離を行う場合

- 毛管現象で剥離剤が、巻線内部まで浸透し、モータの故障の原因となる場合がある。

- 薬品の保存、取り扱いの管理が厳しい。

- はんだ付けの場合

- 耐熱指標が高い皮膜の場合には、銅食われや、はんだ槽の寿命が短くなる。

その課題を解決する方法が、ヒュージングです。

ヒュージングは、マグネットワイヤと端子の溶接時に、通電と加圧によりマグネットワイヤの被膜除去を同時に行うことができる工法です。

ヒュージングは、あらかじめ見出した加圧、通電、潰れ量などの接合条件のもと、溶接装置が自動で行ってくれるのでとても簡単で、機械導入時のコストがかかる以外は、工程の削減や故障の低減などのメリットがあります。

ヒュージングの接合原理

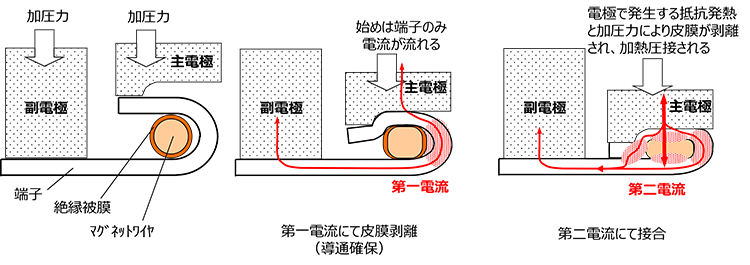

はじめに、端子のみに電流が流れ、皮膜が剥離し始めます。電極で発生する抵抗発熱と加圧により加熱圧接されます。

ヒュージング用抵抗溶接機に要求される機能

ヒュージングを行う抵抗溶接電源と溶接ヘッドに必要な機能をまとめると次の通りです。

溶接電源に要求される機能

- 長時間通電(200ms以上、もしくは10サイクル以上の設定)

- アップスロープ設定

- 多段通電(2段以上が好ましい)

- 多条件(31条件以上がこのましい)

溶接ヘッド(加圧ユニット)に要求される機能

- スムーズな加圧動作

- 十分な冷却機構

- ロードセルセンサによる加圧監視

- 変位センサによる寸法監視

ヒュージングにおすすめの溶接電源 NRW-IN400PA

・3段通電機能

・フリースタイルプロファイル機能(任意波形機能)

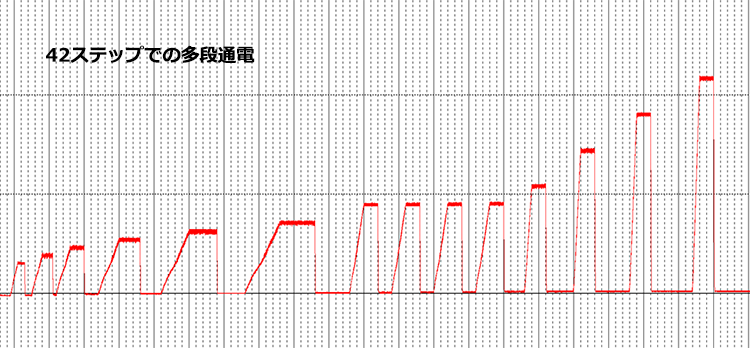

従来の通電時間と出力を設定するパルセーション機能を発展させ、最大127ステップ内にて、 「UP」「WELD」「DOWN」「COOL」の組合せをユーザが任意に設定できるモード(Free Style Profile)により、 多段スロープ通電、多段通電、任意波形パルセーションが可能です。 端子とコイルの熱バランスの悪いヒュージング(例えば、コイルが太く、端子が薄い)においても、端子の溶断しない最適な熱量設定ができます。

波形例

・通電停止指令からの高速処理

変位や、ロードセルなどのセンサからの通電停止指令を高速処理。通電停止を1ms以内にすることで、仕上がりのバラツキを低減し、安定したヒュージングを実現します。

NRW-IN400PAの詳細仕様はこちらをご覧ください。

高信頼性インバータ式溶接電源 NRW-IN400PA

マグネットワイヤの端子接合には、ヒュージングがおすすめです。

詳しいヒュージングの説明や、技術相談をご希望の方は、

問い合せフォームに「ヒュージング詳細希望」と記載してください。

サンプル実験お申し込み

性能評価やご導入時の機種選定のため、実際の装置を使ってサンプル実験を行える実験室をご用意しています。

また、サンプルをお預かりして弊社で実験を行いご返送することも可能です。

サンプル実験をご希望の方は、お申し込みページよりお気軽にお申し込みください。

製品に関するお問い合わせ

製品に関するお問い合わせはこちら

(接合実験・技術ご相談)