円筒型二次電池の銅合金電池タブ溶接

電池の容量ロス低減とともに、部材費のコスト削減も実現

加工方法:抵抗溶接

概要

本記事では、円筒型電池の使用例や市場動向に加え、電池タブ材料の課題と、その解決策である銅合金タブを使用することで得られる効率やコスト低減についても詳しくご紹介しています。

円筒型電池の使用例

円筒型電池はラミネートフィルム型と異なり規格が統一されているため、入手しやすくコスト面などでメリットがあります。

そのため、各種電動モビリティや電動工具・家電製品の電動化に加え、FA機器やコードレス家電の他、データセンターのバックアップ電源(ESS、UPS)など多くの業界や製品で使用されています。

<円筒型電池パック使用例>

電池市場の動向

昨今の円筒型電池需要の拡大にともない、「急速充電」、「長寿命化」、「大容量化」といった

要求が高まる中、さらなる「電池容量のロス低減」や「コスト削減」が求められています。

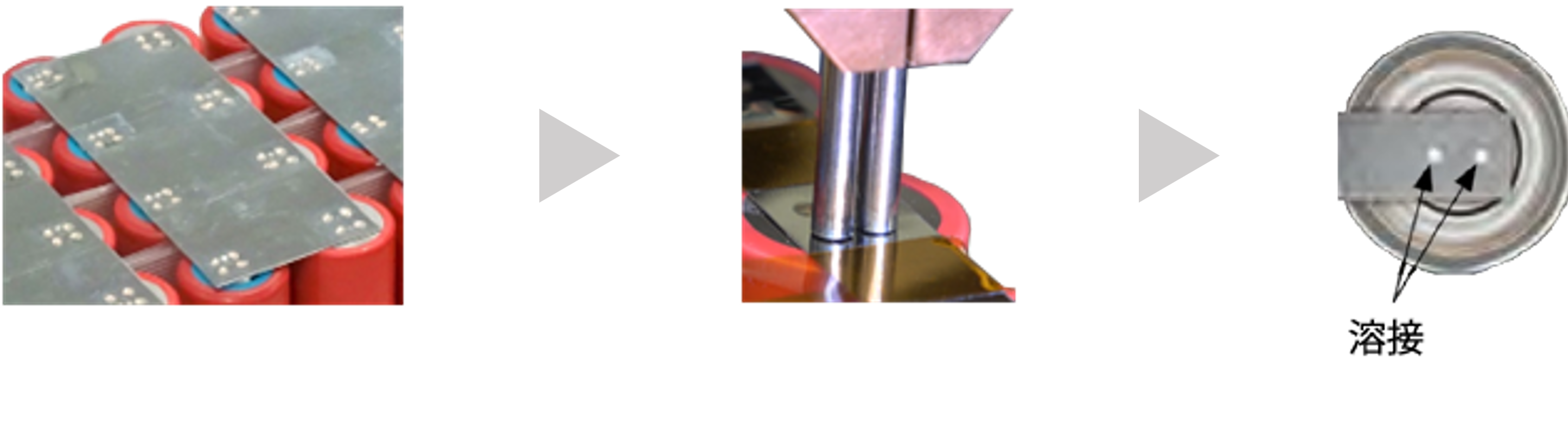

円筒型電池パックの製造方法

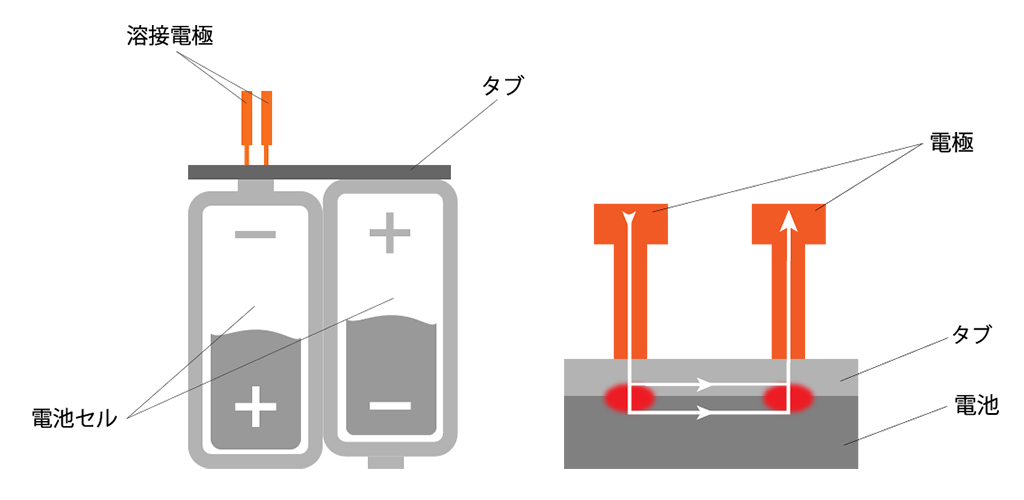

各電池セルの正極と負極にタブ(バスバー・ブスバー)と呼ばれる薄い金属電極板を抵抗溶接工法により接合し、複数の電池セルを繋ぎ合わせてパック化(モジュール化)します。

電池×タブ溶接個所例

シリーズ溶接イメージ

シリーズ溶接とは片方の面に電極を配置し1回の通電で、2点を同時に溶接する工法です。

タブ材料の課題と解決

課題

タブには従来「ニッケル材」が多く使われていますが、いくつか課題もあります。

① 材料抵抗値が高いため、充放電時の熱損失が大きい。

② 熱伝導率が低いため、熱がこもりやすい。

③ 希少金属であるため高価。

充放電時の発熱を抑えるには限界があり、電池パック性能の向上 (急速充放電、長寿命化) が難しい。

解決

これらの課題を「銅合金タブ」で解決します。

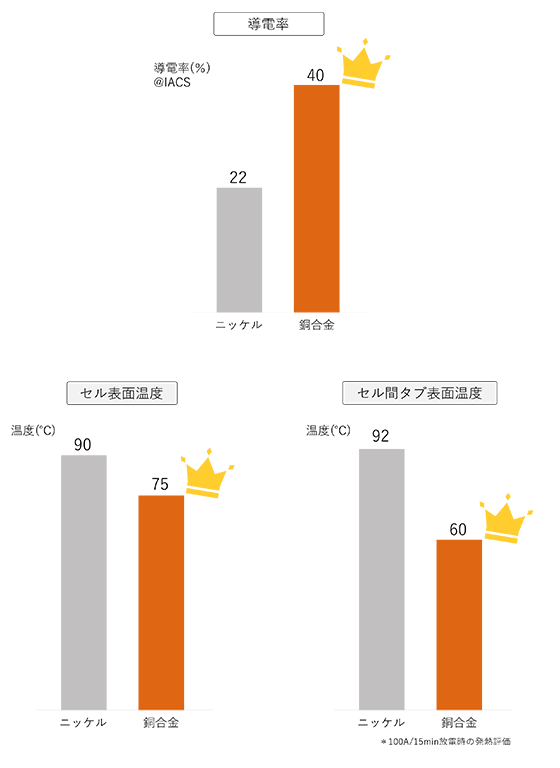

高導電率、高熱伝導率である「銅合金材」を使用することで、充放電時の発熱を抑えることができ、電池パック性能を向上させることが可能になります。

またコスト削減にも貢献します。

[ Point 1]

・急速充放電性能を大幅アップ

・放熱性アップ

銅合金はニッケルよりも導電率が高いため、急速充放電が可能となり電池容量のロスが低減されます。

また、熱伝導率が高いため、充放電時の銅合金タブ、電池セルの温度上昇の低減も見込めます。

銅合金を使用した場合の一例

[ Point 2]

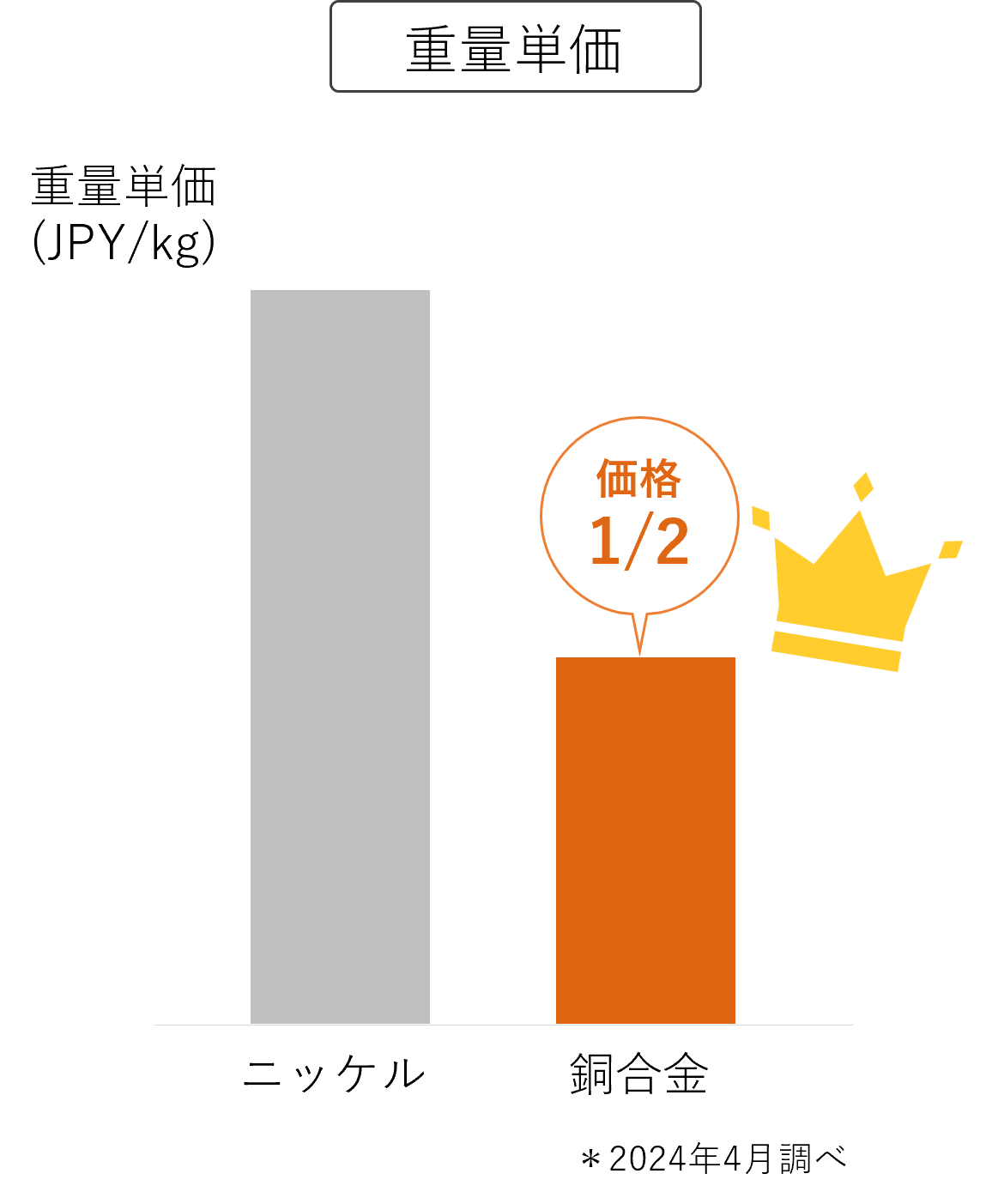

部材費のコスト削減

銅合金はニッケルの「1/2の価格」で済むため、部材のコスト削減を実現します。

動画で銅合金タブ溶接をご説明しています。

本ムービーには音声が含まれていますので、音量にご注意ください

サンプル実験お申込み

サンプル実験を行える実験室をご用意しています。

お気軽にお申し込みください。

最適接合ソリューションをご提案します。

お気軽にお問い合わせください。

045-930-3595

接合機器営業部

8:30〜17:00(土日・祝日・弊社休業日を除く)

製品に関するお問い合わせ

製品に関するお問い合わせはこちら

(接合実験・技術ご相談)