パルスヒートによるセラミック基板など高放熱基板のはんだ付け

接合方法:はんだ付け

赤外線センサーや、超音波センサー、LED照明器具などには、耐熱性・放熱性にすぐれたセラミック・アルミ・銅などの基板が使用されます。

放熱性がすぐれているため基板が温まりづらく、部品を基板の上にはんだ付けをするのが、むずかしい基板です。

はんだ付けを簡単にかつ安定した強度で付ける手法が、パルスヒートでの上下加熱によるはんだ付けです。

高放熱基板とは

高放熱基板とは、放熱性がよい基板のことで、セラミック、アルミ、銅などの材料が用いられるのが一般的です。

電子回路に搭載している部品は、電流を流すと、部品の内部抵抗により発熱します。発熱することにより、デバイスの性能や寿命の低下の原因になります。

また発熱が大きい場合には最悪部品からの発煙、発火などの事故が起きる可能性もあります。

そのような事態を防ぐために高放熱基板が使用されています。部品に発生した熱を基板が放熱することで、部品の温度上昇を抑えることができます。

用途は、LED照明やパワーデバイスなどに使われています。

高放熱基板にはんだ付けするときの課題

高放熱基板は、性質上熱を急速に外に出すため、はんだ付けなどで部品をつけるときにはんだが溶ける温度まで上がらず、はんだが溶けにくいという課題があります。

はんだが溶けにくいため、

- はんだ強度が安定しない

- 部品が所定の位置からずれてしまう

といった課題があり、部品を付けるのが難しい基板です。

そのような課題を、瞬間加熱・冷却可能なパルスヒートで解決できます。

パルスヒートによる上下加熱のはんだ付けとは

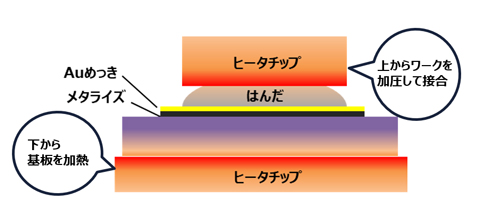

セラミック基板などの高放熱基板を、基板の下からも加熱することで、安定したはんだ付けが可能になります。

上下で挟みこんで加熱し、基板からの熱が逃げるのを抑えることで、はんだが溶ける温度をキープできます。

また、基板の特性である放熱性により基板側からの加熱が早いため、タクトタイムの短縮にもつながります。

パルスヒートは、加熱温度をモニタリングしているため、必要な温度だけを基板側にもワーク側にも与えることができるので、品質のよいはんだ付けができます。

はんだが固まるまで、加熱を終えたヒータチップで抑えるためワークの位置ずれがおきません。

パルスヒートの特長

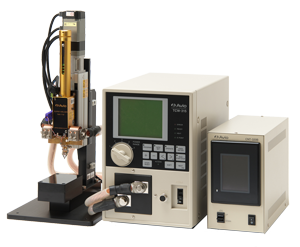

パルスヒートは、当社の独自の工法です。ヒータチップと呼ばれる金属製の加熱体に電流を流し、抵抗発熱を利用して、熱と加圧で瞬間的にはんだ付けをします。

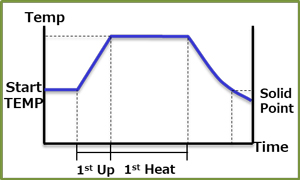

ヒータチップの温度を熱電対で監視し、設定した温度のヒータチップを当てることでワークを加熱します。与えたい温度で必要な時間が経過したら、電流を停止して冷却し、設定された冷却温度になった時点で、加圧を解除します。

温度プロファイルの精密な追従ではんだ付け品質の安定性・再現性を確保することができる精密部品のはんだ付けに適した工法です。

セラミック・アルミ・銅などの高放熱基板は、基板の性質上はんだが溶けにくいため、はんだ付けがむずかしい基板です。

瞬間加熱・冷却が可能なパルスヒートで、ワークと基板の両方から加熱をすることで、はんだの溶けを促進します。また、はんだが固まるまでヒータチップで抑えることで、ワークの位ずれがない良好なはんだ付けを実現します。

パルスヒートユニットの詳細仕様は、こちらのページをご覧ください。

サンプル実験お申し込み

性能評価やご導入時の機種選定のため、実際の装置を使ってサンプル実験を行える実験室をご用意しています。

また、サンプルをお預かりして弊社で実験を行いご返送することも可能です。

サンプル実験をご希望の方は、お申し込みページよりお気軽にお申し込みください。

製品に関するお問い合わせ

製品に関するお問い合わせはこちら

(接合実験・技術ご相談)